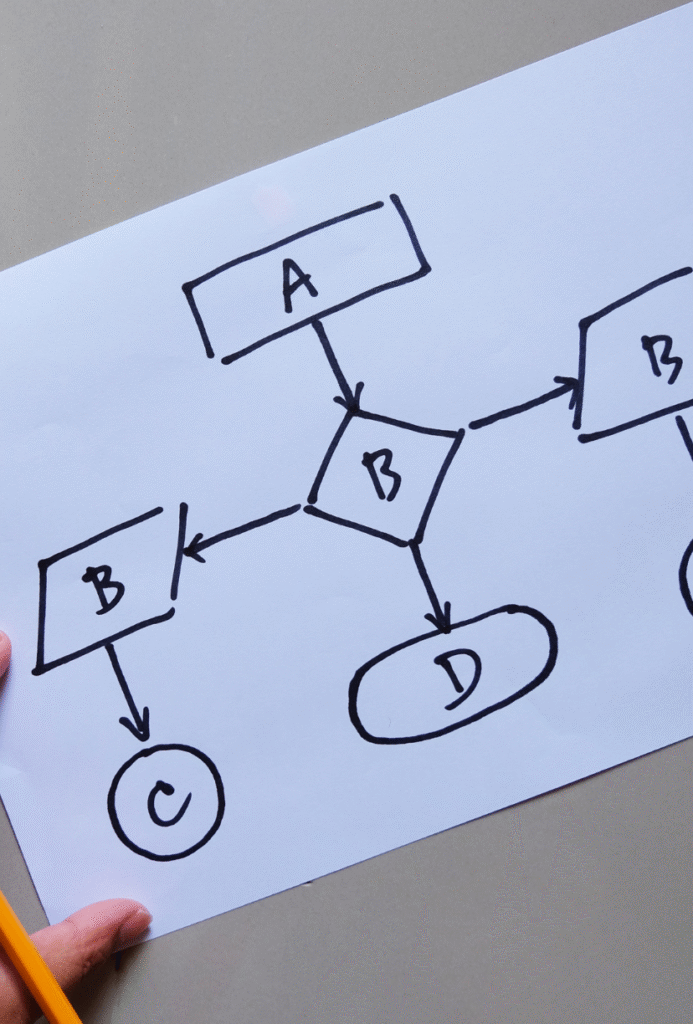

AUTOR: Pabelon Cerrando la brecha entre la estrategia del directorio y la realidad de la planta Como equipo directivo, dedicamos una cantidad considerable de tiempo y recursos a definir la estrategia corporativa: expandirnos a nuevos mercados, aumentar la eficiencia para mejorar el margen EBITDA, o liderar en innovación de productos. Sin embargo, uno de los mayores desafíos que enfrenta cualquier líder es la “brecha de ejecución”—la desconexión entre una estrategia bien definida y las acciones diarias que se toman en el terreno. En ningún lugar es esta brecha más costosa que en la gestión de nuestra base de activos. Cuando el departamento de finanzas aprueba un presupuesto de capital (CapEx) basándose en proyecciones históricas, mientras que el de operaciones presiona por máxima producción a corto plazo, y el de mantenimiento lucha por obtener ventanas para intervenciones preventivas, no estamos operando bajo una estrategia unificada. Estamos gestionando por reacción, en silos, y casi con toda seguridad, estamos dejando valor sobre la mesa y exponiendo al negocio a riesgos innecesarios. El Plan Estratégico de Gestión de Activos (PEGA o SAMP) es el instrumento de gobierno corporativo diseñado específicamente para cerrar esta brecha. No es un documento técnico de mantenimiento; es, en efecto, el plan de negocio para nuestro portafolio de activos físicos, asegurando que cada dólar invertido y cada hora de trabajo dedicada a ellos impulsen directamente la estrategia corporativa. El PEGA/SAMP como Instrumento de Alineación Estratégica El pilar fundamental de una gestión de activos de clase mundial es la Alineación. El PEGA/SAMP es la manifestación tangible de este principio. Su propósito principal es asegurar que exista una “línea de visión” clara e ininterrumpida desde los objetivos de más alto nivel de la organización hasta las decisiones operativas más básicas. Sin un PEGA/SAMP, las decisiones sobre los activos se toman en un vacío estratégico, lo que resulta en síntomas de negocio que todos reconocemos: Inversiones de capital reactivas: Se aprueban proyectos para reemplazar equipos que fallaron catastróficamente, en lugar de planificar su reemplazo basado en un análisis de riesgo y costo del ciclo de vida. Conflictos interdepartamentales: Finanzas busca reducir el inventario de repuestos para liberar capital de trabajo, mientras que Mantenimiento busca aumentarlo para garantizar la disponibilidad, sin un criterio unificado de riesgo que equilibre ambas necesidades. Presupuestos operativos (OpEx) ineficientes: Los costos de mantenimiento se disparan debido a un exceso de trabajo correctivo no planificado, impactando directamente la rentabilidad. El PEGA/SAMP elimina esta disfunción al crear un marco de referencia único y acordado para la toma de decisiones, transformando la gestión de activos de un centro de costos a un motor de valor estratégico. La Arquitectura del Plan: Del Compromiso a la Acción Detallada Para que sea efectivo, un PEGA/SAMP no es un documento aislado, sino la culminación de un proceso lógico que cascada desde la intención estratégica hasta el plan de acción. 1. El Fundamento: La Política de Gestión de Activos. Piense en esto como la “Constitución” para la gestión de activos. Es una declaración concisa, aprobada por el directorio, que establece el compromiso, los principios y las expectativas de la organización. Declara formalmente que gestionaremos nuestros activos para lograr los objetivos del negocio, considerando el riesgo, el costo y el desempeño a lo largo de su ciclo de vida. Es la señal inequívoca para toda la organización de que “esto es importante”. 2. El Norte: Los Objetivos de GA. La política establece la intención; los objetivos la cuantifican. Aquí es donde traducimos los objetivos corporativos abstractos en metas medibles para nuestros activos. Siguiendo el criterio SMART, un objetivo de negocio como “Mejorar la rentabilidad en un 5%” se puede traducir en objetivos de GA como: “Reducir el costo de mantenimiento por unidad producida en un 10% en 24 meses”. “Incrementar la Efectividad General del Equipo (OEE) de la línea de producción crítica del 85% al 92% para el final del año fiscal”. “Extender la vida útil de la flota de transporte en 2 años mediante un nuevo programa de renovación, evitando una inversión de capital de $5 millones”. 3. La Hoja de Ruta: El Plan Estratégico (PEGA/SAMP). Este es el documento central que detalla cómo se alcanzarán los objetivos. Es un plan vivo que documenta explícitamente: El análisis de la demanda futura: ¿Qué exigirá el mercado a nuestros activos en los próximos 5-10 años? La evaluación del estado actual: ¿Cuál es la condición, capacidad y desempeño de nuestros activos hoy? El análisis de brechas (Gap Analysis): La diferencia cuantificada entre dónde estamos y dónde necesitamos estar para cumplir los objetivos. Las estrategias de gestión: Cómo gestionaremos cada clase de activos (crear/adquirir, mantener, renovar, desincorporar). El plan de mejora priorizado: Las iniciativas específicas (proyectos, cambios de proceso, capacitación) que se llevarán a cabo para cerrar las brechas. Los recursos necesarios: La asignación de CapEx, OpEx y recursos humanos para ejecutar el plan. El marco de gestión de riesgos: Cómo se identificarán y mitigarán los riesgos clave relacionados con los activos. Un Instrumento de Liderazgo, No un Archivo de Estantería El valor del Plan Estratégico de Gestión de Activos no reside en el documento físico, sino en el proceso de diálogo, análisis y alineación que lo crea. Es una herramienta de liderazgo que permite a la alta dirección: Tomar decisiones de inversión defendibles: Justificar el CapEx ante el directorio con una narrativa clara, basada en datos, que vincula la inversión con la estrategia y el riesgo. Optimizar el Costo Total de Propiedad (TCO): Asegurar que las decisiones no se basen únicamente en el precio de compra, sino en el valor y el costo a lo largo de todo el ciclo de vida del activo. Fomentar la colaboración: Romper los silos al forzar a los departamentos a trabajar juntos bajo un conjunto de objetivos comunes. El rol de la dirección no es escribir el PEGA/SAMP, sino exigir su existencia, desafiar sus supuestos y utilizarlo como una herramienta fundamental para gobernar y monitorear el desempeño de la base de activos de la compañía. En un entorno competitivo donde cada dólar de capital debe generar el máximo retorno, la pregunta no es si podemos permitirnos el tiempo y el esfuerzo para desarrollar un PEGA/SAMP, sino