AUTOR: Pabelon 27 agosto 2025

En la práctica del mantenimiento, muchas veces se asocia la falla únicamente con el deterioro del activo. Sin embargo, esta visión limitada puede comprometer seriamente la efectividad del análisis de modos de falla y, por ende, de las estrategias de mantenimiento. El enfoque centrado en confiabilidad, particularmente a través del FMEA, nos exige considerar una gama más amplia de causas de falla que van más allá del simple desgaste o envejecimiento.

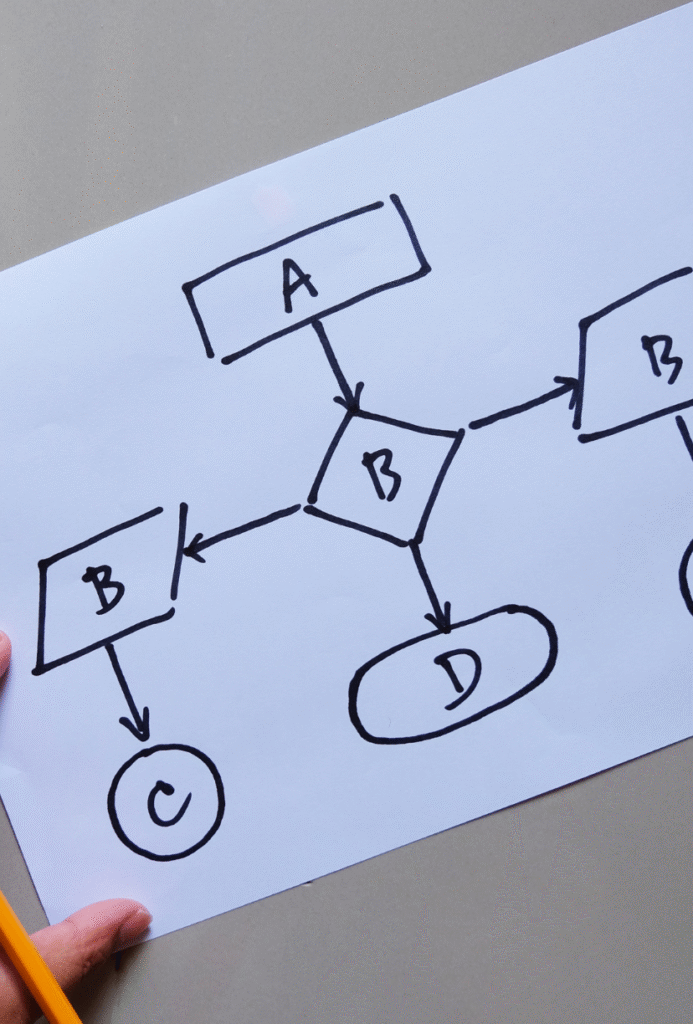

Categorías de Modos de Falla

Los modos de falla se pueden agrupar en tres categorías principales:

- Reducción de capacidad

- Aumento del desempeño deseado (o de la tensión aplicada)

- Incapacidad inicial

Cada una de estas categorías representa una forma distinta en la que un activo puede fallar, y entenderlas permite una planificación más precisa y eficaz del mantenimiento.

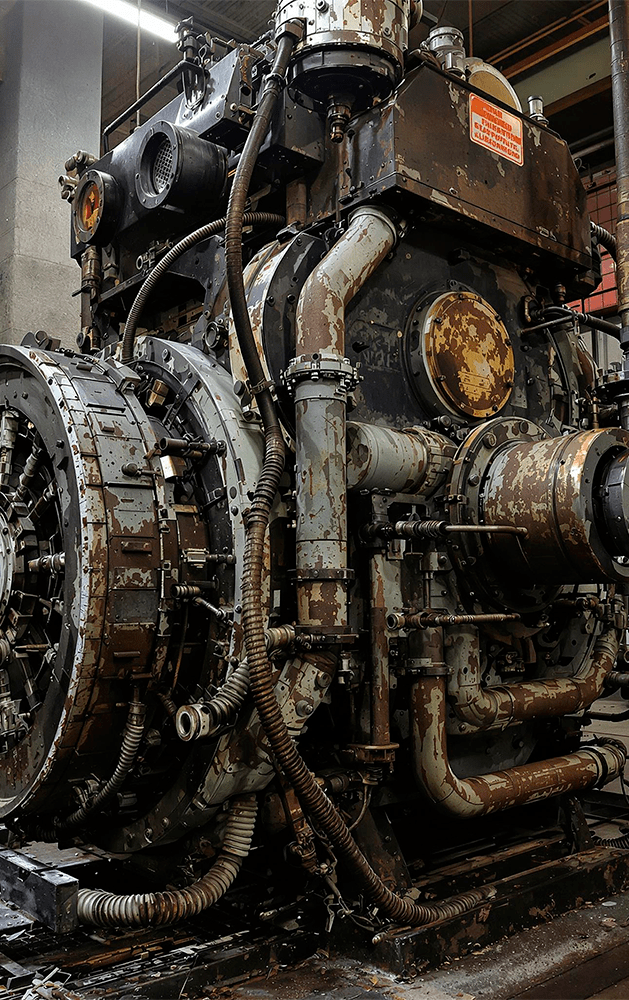

1. Reducción de Capacidad

Este tipo de falla ocurre cuando el activo, que inicialmente tenía la capacidad de cumplir su función, comienza a deteriorarse una vez que entra en operación. Es decir, la capacidad cae por debajo del desempeño deseado.

Causas Comunes:

- Deterioración: Abarca fenómenos como fatiga, corrosión, abrasión, evaporación y otros efectos de desgaste. Está relacionada con la resistencia del activo a las tensiones a las que está sometido.

- Fallas de lubricación: Puede deberse a la falta de lubricante o a la degradación del lubricante con el tiempo. La modernización de sistemas (como la lubricación centralizada) ha cambiado los puntos críticos de falla.

- Suciedad: El polvo o contaminación interfieren en los mecanismos, provocan paradas, atascos y afectan la calidad del producto.

- Desmontaje: Cuando se remueven componentes (por mantenimiento, inspección, etc.), pueden ocurrir fallas graves si no se ensamblan correctamente o si se dañan componentes frágiles.

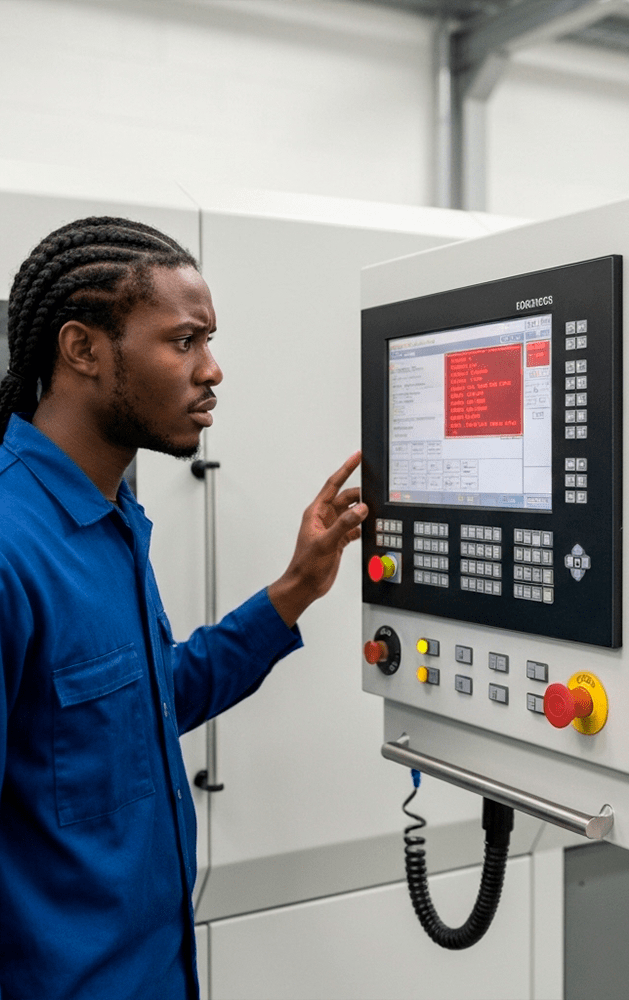

- Errores humanos: Malas prácticas en la instalación o manipulación pueden reducir la capacidad del activo. Es importante destacar el problema sin culpar a la persona, enfocándose en el proceso (por ejemplo: “la válvula quedó mal ajustada”, en lugar de “el técnico la ajustó mal”).

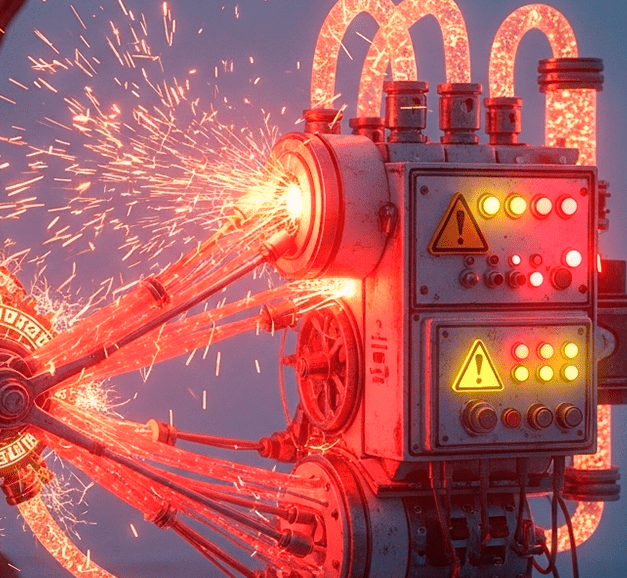

2. Aumento del Desempeño Deseado (o Aumento de la Tensión Aplicada)

En esta categoría, el desempeño deseado aumenta hasta sobrepasar la capacidad original del activo, lo cual genera fallas incluso si el activo no se ha deteriorado.

Formas de Presentación:

- El desempeño deseado aumenta hasta que el activo ya no puede soportarlo.

- El nivel de tensión aplicada (por entorno o por exigencias de operación) se incrementa tanto que el activo pierde su confiabilidad.

Causas Típicas:

- Sobrecarga constante intencional: Se acelera la máquina para satisfacer una mayor demanda sin considerar los límites de resistencia.

- Sobrecarga constante no intencional: Programas de mejora de producción mal diseñados que terminan sobreexigiendo el sistema.

- Sobrecarga repentina no intencional: Errores como operar el equipo de forma brusca, incorrecta o ante situaciones imprevistas (impactos, picos de tensión).

- Material fuera de especificación: Utilizar insumos o componentes que no cumplen con las especificaciones técnicas puede considerarse una forma de sobrecarga.

Impacto:

Este tipo de falla es común en industrias que experimentan presión por aumentar la producción sin realizar inversiones proporcionales. A corto plazo puede parecer una mejora, pero a largo plazo afecta la confiabilidad, genera disputas entre mantenimiento y operación, y provoca fallas sistemáticas.

3. Incapacidad Inicial

Aquí, el activo nunca ha tenido la capacidad suficiente para cumplir con el desempeño esperado desde el inicio. Esta categoría revela errores de diseño, especificación o selección del activo.

Ejemplo típico:

Componentes con capacidades insuficientes o que no están alineados con las exigencias del sistema general. Estos errores afectan toda la operación desde su implementación y requieren revisión desde el diseño.

Conclusión

Es fundamental que todas estas categorías de falla se consideren en los análisis FMEA. Ignorar las causas que no se relacionan con el deterioro puede llevar a una estrategia de mantenimiento incompleta e ineficaz.

Además, cuando se registren modos de falla causados por errores humanos, debe evitarse la personalización del error. El análisis debe centrarse en las condiciones del proceso, los procedimientos y los factores de diseño que contribuyeron a la falla.

Comprender la clasificación de los modos de falla permite diseñar planes de mantenimiento más robustos, prevenir interrupciones operativas y mejorar la confiabilidad de los activos. Una correcta aplicación del FMEA que incluya estas tres categorías es esencial para lograr una gestión efectiva del mantenimiento.