AUTOR: Ricky Smith, Mantenimiento de Clase Mundial; John Day, PE, Fundición Alumax Mt. Holly 17 ABRIL 2024

Este artículo es una descripción general de los hallazgos de la evaluación de John Day de Alumax de Carolina del Sur. En esta planta de aluminio, se exploraron diferentes enfoques del mantenimiento y el lado filosófico del mantenimiento.

Alumax de Carolina del Sur es una fundición de aluminio que produce más de 180.000 toneladas de aluminio primario cada año. Comenzó a funcionar en 1980 después de una fase de construcción de dos años. La planta es la última fundición de aluminio totalmente nueva construida en los EE. UU.

Alumax of S.C. es parte de Alumax, Inc., que tiene su sede en Norcross, Georgia, un suburbio de Atlanta, Georgia. Alumax, Inc. es el tercer productor más grande de aluminio primario en los EE. UU. y el cuarto más grande de América del Norte.

La visión de la gerencia general era que la nueva fundición ubicada en la plantación Mt. Holly cerca de Charleston, Carolina del Sur, comenzaría a operar con un sistema de mantenimiento planificado que podría convertirse en un sistema totalmente proactivo. En ese momento, en 1978-79, no había sistemas informáticos de mantenimiento disponibles en el mercado con la capacidad de respaldar y lograr los objetivos deseados. Por lo tanto, TSW de Atlanta, Georgia, se incorporó al sitio para tomar no solo los conceptos de mantenimiento de Alumax de Carolina del Sur y desarrollar un sistema informático, sino también para integrar todas las funciones comerciales de la planta en un sistema de base de datos común en línea.

Desde el desarrollo y la operación inicial del sistema de gestión de mantenimiento Alumax de S.C., ha madurado y ha dado resultados impresionantes. Estos resultados han recibido un amplio reconocimiento a nivel nacional e internacional. El primer reconocimiento importante llegó en 1984, cuando la revista Plant Engineering publicó un artículo sobre el sistema.

Luego, en 1987, A.T. Kearney, un consultor de gestión internacional con sede en Chicago, realizó un estudio para encontrar las mejores operaciones de mantenimiento en América del Norte. Alumax de S.C. fue seleccionada como una de las siete “Best of the Best”. En 1989, la revista Maintenance Technology reconoció a Alumax de Carolina del Sur como la “Mejor Operación de Mantenimiento” en los EE. UU. dentro de su categoría y como la Mejor Operación de Mantenimiento General en cualquier categoría.

Diferentes enfoques para el mantenimiento

Desde un punto de vista básico, hay dos enfoques de mantenimiento. Un enfoque es reactivo y el otro es proactivo. En la práctica, hay muchas combinaciones de los enfoques básicos.

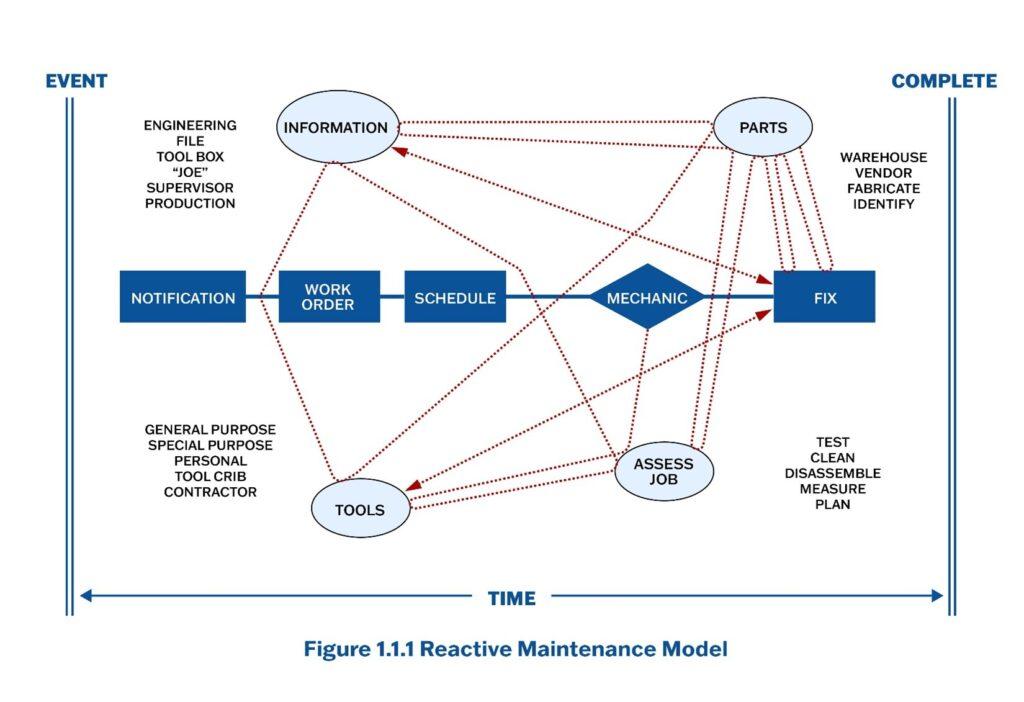

El sistema reactivo (véase la figura 1.1.1) responde a una solicitud de trabajo o a una necesidad identificada, normalmente relacionada con la producción, y depende de medidas de respuesta rápida (si son eficaces). Los objetivos de este enfoque son reducir el tiempo de respuesta al mínimo (la computadora ayuda) y reducir el tiempo de inactividad del equipo a un nivel aceptable.

Este es el enfoque utilizado por la mayoría de las operaciones hoy en día. Incorpora lo que se denomina un programa de mantenimiento preventivo y utiliza principalmente tecnologías proactivas.

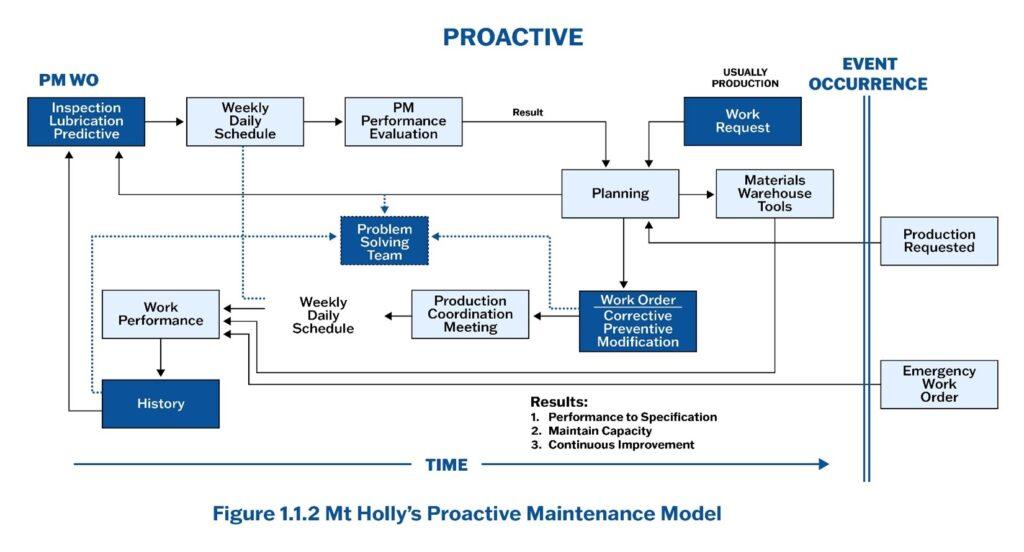

El enfoque proactivo (véase la figura 1.1.2) responde principalmente a la evaluación de los equipos y a los procedimientos predictivos. La inmensa mayoría de los trabajos correctivos, preventivos y de modificación se generan internamente en la función de mantenimiento como resultado de inspecciones y procedimientos predictivos.

Los objetivos de este método son el rendimiento continuo del equipo según las especificaciones establecidas, el mantenimiento de la capacidad productiva y la mejora continua. Alumax de S.C. practica el método proactivo. Los siguientes resultados se basan en la experiencia de perseguir esta visión del mantenimiento.

Filosofía de Gestión de Mantenimiento

Alumax de S.C. comenzó el desarrollo del concepto de gestión del mantenimiento con la idea de que el mantenimiento se planificaría y gestionaría de una manera que siempre proporcionara una instalación operativa continua eficiente y prestara atención a los costos incurridos. Se espera que una inversión muestre un rendimiento positivo, y lo mismo ocurre con el mantenimiento. Si se utiliza de manera efectiva, puede esperar que las buenas prácticas de mantenimiento mejoren la rentabilidad de una operación.

La filosofía de gestión para el mantenimiento es tan importante como la filosofía establecida para cualquier operación comercial. Para la mayoría de las industrias, el mantenimiento es, en el mejor de los casos, una función supervisada, con poco control real de los costos. Pero debe ser una función gestionada que emplee los mejores métodos y sistemas disponibles para producir resultados rentables que tengan un efecto positivo en la rentabilidad.

Es importante el desarrollo de una filosofía que respalde el concepto de mantenimiento planificado proactivo. Se cree que muchas deficiencias o fallas en la gestión del mantenimiento han sido el resultado de tener filosofías mal construidas o la dependencia excesiva de procedimientos, sistemas o programas populares que no tienen una base filosófica o teórica real.

El sistema de función y control

Hoy en día, hay poco desacuerdo en que la función y el sistema de control de un buen programa de gestión de mantenimiento deben estar basados en computadoras y estar integrados con las funciones generales de gestión de la organización. La tecnología, es decir, en forma de computadora o tableta, es la herramienta a utilizar para llevar a cabo esta difícil y compleja tarea.

El ordenador, en un funcionamiento integrado, debe estar disponible para su uso por parte de todos los miembros de la organización de mantenimiento, así como de todos los demás empleados de la planta, dependiendo de la necesidad. Es una parte esencial de los recursos del empleado de mantenimiento para realizar su trabajo. Es tan importante para los mecánicos o electricistas como las herramientas de la caja de herramientas o los instrumentos de análisis y medición que utilizan a diario.

La computadora debe proporcionar información significativa y útil al usuario en lugar de los datos normales de la computadora. La integración exitosa de los sistemas de datos unirá el mantenimiento, el almacén, las compras, la contabilidad, la ingeniería y la producción de tal manera que todas las partes deben trabajar juntas y tener acceso a la información de los demás.

Esto es parte de la respuesta a la pregunta que se hace casi universalmente: ¿cómo romper las barreras entre departamentos y lograr que trabajen como parte del todo o como un equipo? El sistema informático debe estar en línea, disponible y responder al tiempo.

En un sistema integrado con una base de datos común, los datos se introducen una sola vez y se actualizan rápidamente todos los demás archivos para que su uso esté inmediatamente disponible para todas las áreas funcionales. Esto significa que cualquier persona en cualquier área funcional puede usar o ver datos en cualquier otra área, a menos que esté restringido. Algunos se han referido a este efecto como el “efecto pecera”, ya que ahora todo es visible para todos.

Esto fomenta la cooperación. De hecho, dicta la cooperación y la convivencia.

¿Qué es el mantenimiento?

Todo el mundo sabe lo que es el mantenimiento o al menos tiene su propia definición personalizada de mantenimiento. Si se hace la pregunta, es probable que se repitan palabras como “arreglar”, “restaurar”, “reemplazar”, “reacondicionar”, “parchear”, “reconstruir” y “rejuvenecer”. Hasta cierto punto, hay un lugar para estas palabras o funciones en la definición de mantenimiento.

Sin embargo, estas palabras pueden fallar en la comprensión real del mantenimiento, especialmente cuando se considera un enfoque filosófico del tema. El mantenimiento, en su forma básica, es el “acto de mantener”

La base para mantener es mantener, preservar y proteger. Es decir, “mantenerse en un estado existente o preservar del fracaso o la decadencia”. Hay mucho espacio entre la comprensión convencional del mantenimiento y la definición más verdadera de la práctica, en un sentido filosófico.

El mantenimiento no es algo que surja cuando algo sale mal o necesita arreglo. Debe ser parte del proceso desde el principio, ya que todas las cosas deben tener un programa regular para “mantener” la salud o la capacidad funcional deseada. Desde el cuerpo humano hasta el trabajo escolar, las relaciones familiares, etc., todas las cosas en nuestras vidas, en cierto modo, son parte de un “programa de mantenimiento“.

Especificación

Si cambiamos nuestros pensamientos definitorios hacia el mantenimiento en el sentido puro, nos obligamos a ocuparnos de guardar, preservar y proteger. Pero, ¿qué es exactamente lo que debemos conservar, proteger o preservar?

Puede pensar que es la máquina, el equipo o la planta, y eso es cierto. Pero, ¿cómo se debe definir el nivel en el que se debe mantener la máquina, el equipo o la planta? Una forma sería decir: “manténgalo como nuevo”.

A primera vista, el concepto suena bien, pero es más subjetivo que objetivo. La respuesta a los niveles de mantenimiento adecuados debe definirse con mayor precisión mediante una especificación.

Una especificación es una presentación detallada y precisa de lo que se requiere. Debemos tener una especificación para el mantenimiento de equipos e instalaciones. En el uso real hoy en día, la especificación, si existe, no es detallada ni precisa.

Por lo general, una especificación existe informalmente en la mente del mecánico o miembro de la gerencia, aunque no puedan recitarla. Una especificación como esta no calificará como una verdadera especificación, ni calificará como un componente de apoyo del acto de mantenimiento.

La verdadera especificación de mantenimiento puede ser una especificación del proveedor, una especificación de diseño o una especificación desarrollada internamente. La especificación debe ser precisa y objetiva en sus requisitos. El sistema y la organización del mantenimiento deben diseñarse para soportar un concepto basado en especificaciones racionales.

Se pueden construir planes de trabajo y cronogramas detallados para proporcionar los requisitos de especificación a nivel de mantenimiento. En el contexto de mantenimiento, la especificación no es un objetivo. Es un requisito que debe cumplirse.

El sistema de mantenimiento debe estar diseñado para cumplir con este requisito. La especificación debe aceptarse como el “piso” o nivel mínimo aceptable de mantenimiento. La variación que se produzca debe estar por encima del nivel de especificación o del suelo. Es probable que las especificaciones se expresen en términos de atributos y capacidad.

En referencia a las especificaciones de mantenimiento, las especificaciones de equipos individuales, las especificaciones de proceso y las especificaciones de rendimiento de la planta también deben incluirse en este plan de especificaciones, por así decirlo.

La función de mantenimiento

El departamento de mantenimiento es responsable del mantenimiento general de una instalación. Es responsable de la forma en que el equipo funciona y se ve y de los costos necesarios para lograr el nivel adecuado de rendimiento.

Esto no quiere decir que el operador no tenga responsabilidad por el uso del equipo cuando está en sus manos, lo hace. El punto es que la responsabilidad y la rendición de cuentas deben asignarse a una sola función o persona, ya sea un mecánico o un operador. Dividir la responsabilidad entre el departamento de mantenimiento o cualquier otro departamento en el que se superpongan responsabilidades es establecer una operación en la que nadie rinda cuentas

.

Alumax de S.C. considera que este es un principio fundamental para una operación efectiva de mantenimiento. Cuando el departamento o grupo de mantenimiento es responsable del mantenimiento, la relación con otros departamentos adquiere un nuevo significado.

El departamento de mantenimiento no puede permitirse el lujo de tener relaciones de adversario con otros. Deben tener credibilidad y confianza como base de las relaciones interdepartamentales. Este es un elemento esencial para el buen funcionamiento de un sistema de gestión del mantenimiento (GMAO).

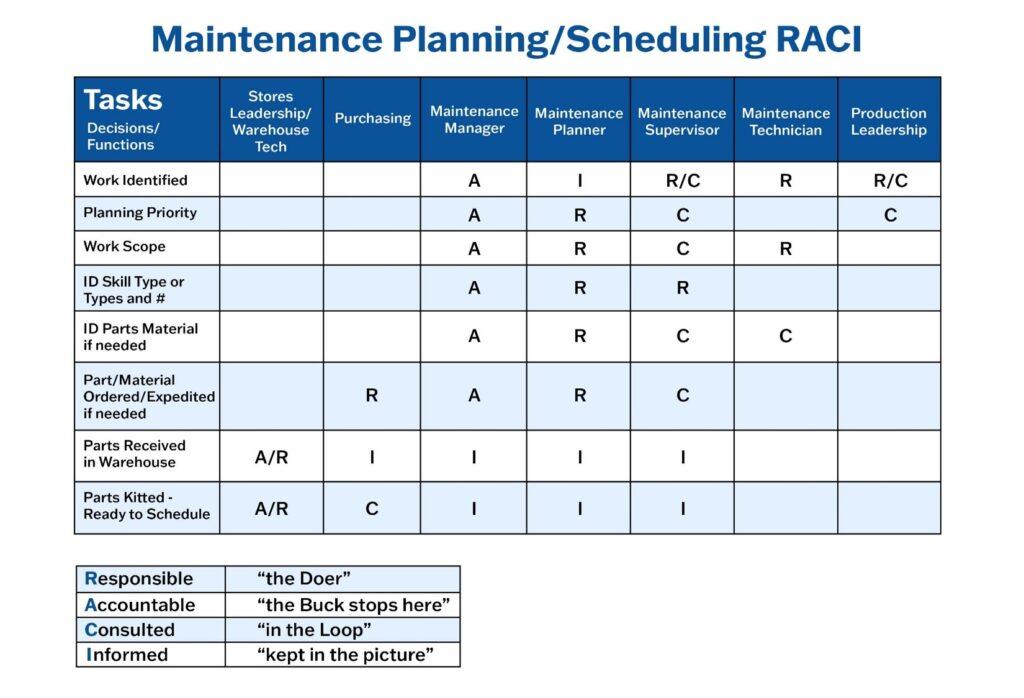

La Función de Mantenimiento debe estar alineada con la producción, la fiabilidad y la gestión de materiales mediante el uso del “Proceso RACI”. ¿Qué es el proceso RACI?

El modelo RACI es el más eficaz para alinear todos los procesos de mantenimiento.

¿La función de mantenimiento proporciona un servicio o produce un producto? El servicio se define como un trabajo útil que no produce una mercancía tangible. Un producto es algo que se produce, generalmente tangible, pero medible.

En el caso de la función de mantenimiento y el desarrollo de esta filosofía, tanto un servicio como un producto se consideran salidas de mantenimiento. El pensamiento actual, que está relacionado con el mantenimiento tradicional (mantenimiento reactivo), sugiere que la función de mantenimiento es principalmente una función de servicio.

Considere que el producto producido por el mantenimiento es capacidad (capacidad de producción/planta). Un enfoque de servicio para el mantenimiento, tal como se practica actualmente, es un modo de operación reactivo y es típico de la mayoría de las operaciones de mantenimiento actuales. Reactivo significa ser receptivo a tus estímulos.

La mayoría de las operaciones de mantenimiento actuales están diseñadas para responder a los estímulos de averías y solicitudes de órdenes de trabajo, lo que significa que la función de mantenimiento debe ser notificada (estimulada) de un problema o requisito de servicio por algún medio, generalmente por alguien ajeno a la organización de mantenimiento, antes de que se practique el mantenimiento. La respuesta rápida es el “cuadro de mando” de este sistema.

Por el contrario, una filosofía proactiva sugiere que la función de mantenimiento se aborde como productor del producto. En otras palabras, el mantenimiento debe actuar de una manera que no requiera ningún estímulo externo para funcionar de manera óptima.

Un sistema proactivo total debe diseñarse específicamente para producir capacidad (producto). Si la función de mantenimiento se va a clasificar como proactiva, no puede quedarse de brazos cruzados y esperar a que alguien llame o haga una solicitud. En un enfoque totalmente proactivo, el mantenimiento debe ser responsable y rendir cuentas de la capacidad y capacidad de todos los equipos e instalaciones.

Dicho de nuevo, la función de mantenimiento es un proceso que produce capacidad, que es el producto final. Los resultados de este modelo crearon un punto de referencia que cientos de empresas siguieron y muchas continúan adoptando todo el tiempo.

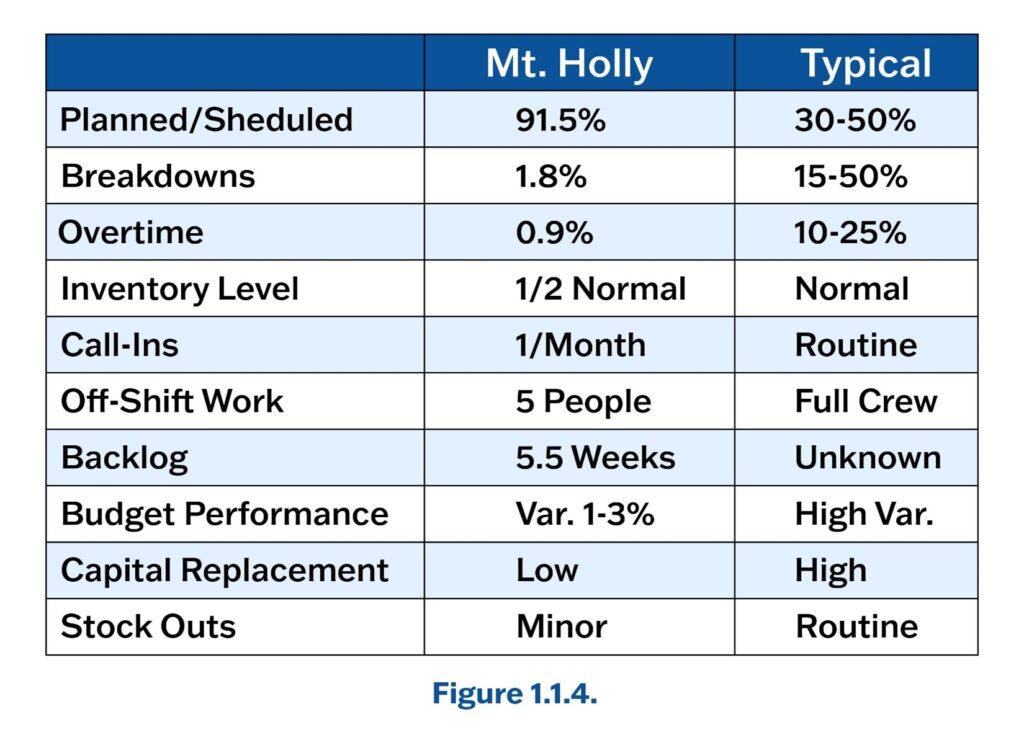

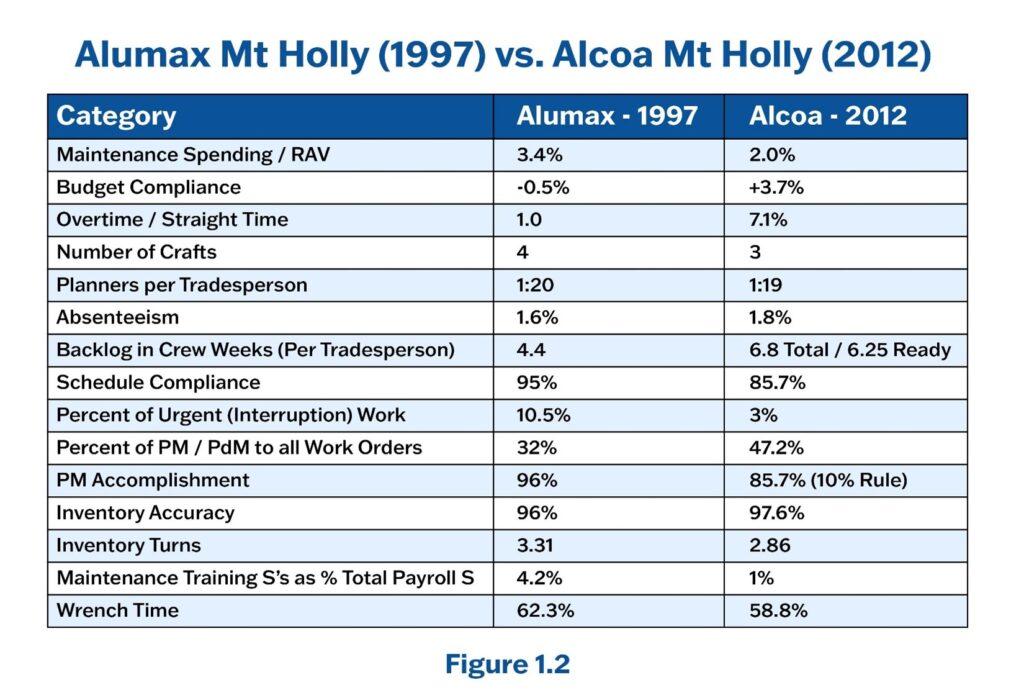

En la Figura 1.1.4 verá claramente los “puntos de referencia de clase mundial” de Alumax, Mt Holly.

Las empresas que han adoptado la filosofía y la estrategia de John Day han logrado resultados más allá de lo que se conocía dentro de una empresa. Un ejemplo de ello fue una gran empresa manufacturera. Una vez que la alta gerencia entendió y adoptó la filosofía y el enfoque de John, el resultado fue:

- Aumento de la capacidad de la planta en $12 millones de dólares en el primer año.

- Se eliminó la necesidad de contratar a 12 miembros adicionales del personal de mantenimiento.

- El personal de mantenimiento de la planta se redujo en un 20% durante los tres años siguientes debido a la deserción.

El enfoque del mantenimiento proactivo no es mágico. Implementar el proceso puede }{pser difícil, pero los resultados valen la pena. Para desarrollar un verdadero proceso de mantenimiento proactivo, una empresa debe tener un compromiso desde la alta dirección hasta el personal de planta.

Mantenimiento de clase mundial: Alumax Mt. Holly fue una de las tres plantas en el mundo que fue validada como una organización de mantenimiento de clase mundial. Esta certificación fue otorgada en 1997. En 2012, Allied Reliability Group llevó a cabo una evaluación similar. Estos dos conjuntos de puntuaciones se muestran en la Figura 1.2.

¡Forma parte de nuestra comunidad!

Suscríbete a nuestra comunidad y recibe información relevante, herramientas de gran utilidad y artículos sobre mantenimiento, confiabilidad y gestión de activos

¡Forma parte de nuestra comunidad!

Suscríbete a nuestra comunidad y recibe información relevante, herramientas de gran utilidad y artículos sobre mantenimiento, confiabilidad y gestión de activos