ERIC WHITLEY, 07 NOVIEMBRE 2023

La industria de procesamiento de alimentos opera en un entorno altamente regulado con estrictos requisitos de calidad y seguridad del producto. Las empresas confían en diferentes tecnologías proactivas para gestionar los procesos y controlar la calidad de los productos, y la monitorización del estado de los activos ha demostrado ser una opción eficaz. Complementa las medidas de control de calidad y seguridad al garantizar un rendimiento óptimo de los activos y la detección y eliminación oportunas de defectos en los equipos mediante el uso de varios sensores de Internet de las cosas (IoT) para recopilar y transmitir datos de rendimiento en tiempo real.

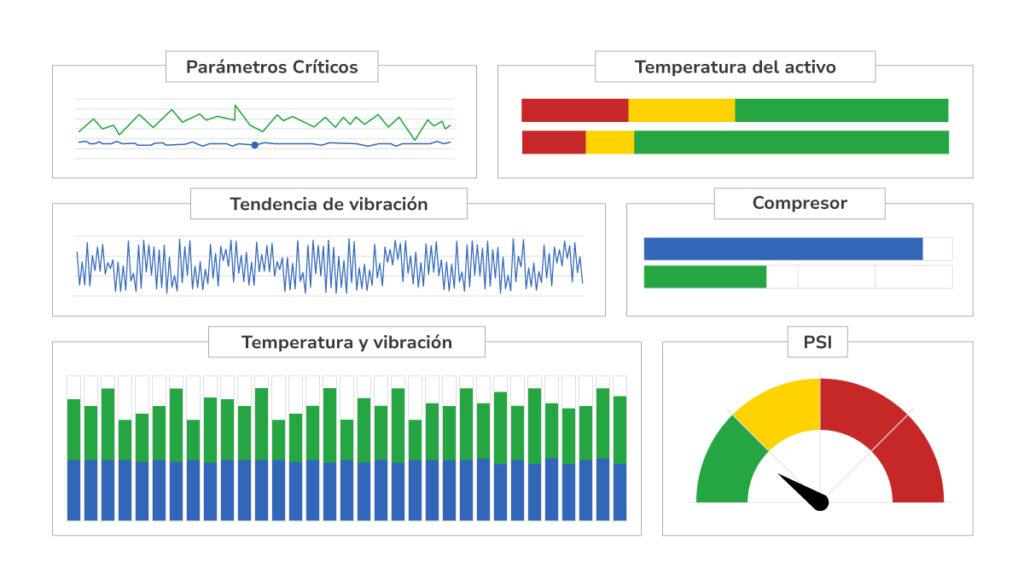

Los sistemas de monitoreo de la condición de los activos son robustos y pueden analizar rápidamente grandes cantidades de datos de varios sensores, rastreando parámetros de rendimiento únicos para diferentes equipos de procesamiento de alimentos. Los sistemas de monitoreo de condición también funcionan con sistemas computarizados de gestión de mantenimiento (CMMS) y otras soluciones de planificación de recursos empresariales y programación de la producción.

Las instalaciones de procesamiento de alimentos pueden utilizar varias técnicas, dependiendo de los parámetros que pretendan monitorear. Las tecnologías predominantes de monitoreo de condición incluyen:

- Análisis de vibraciones

- Termografía

- Monitoreo ultrasónico

- Monitoreo eléctrico y electromagnético

- Análisis de temperatura

- Análisis de presión

¿Qué se necesita para mantener los sistemas de monitoreo de la condición de los activos y optimizarlos para las instalaciones modernas de procesamiento de alimentos?

Instalación de sensores IoT de alta calidad

Los sensores IoT son un elemento crucial de un sistema de monitorización de estado. Estos sensores recopilan y transmiten datos de rendimiento de la máquina y deben ser altamente eficientes. El sensor debe detectar los más mínimos cambios en los parámetros y transmitir la información a los sistemas de gestión de datos.

Los sensores también deben ser compatibles con los protocolos de comunicación existentes para evitar retrasos en la transmisión. Si el sensor está defectuoso, lento o mal calibrado, es posible que los datos disponibles no sean fiables. Por ejemplo, si la instalación utiliza sensores de temperatura, los cambios desiguales en las temperaturas del proceso pueden causar daños irreversibles a los productos alimenticios.

Existe una creciente demanda de que las empresas inviertan en sensores de proceso de alta calidad. Las empresas deben elegir sensores y productos de hardware relacionados que muestren una excelente capacidad de respuesta a los cambios en los procesos. Los sensores deben ser duraderos y exigen intervenciones mínimas de mantenimiento. De esa manera, pueden brindar un servicio confiable y a largo plazo.

El IoT se describe como la “Cuarta Revolución Industrial” después del vapor, la producción en masa e Internet.

Las empresas de procesamiento de alimentos están bajo una presión constante para investigar e identificar sensores avanzados y hardware de manejo de datos para sus instalaciones. Estas herramientas garantizan que las empresas cumplan con las últimas regulaciones de la industria alimentaria y que los sistemas sean más seguros contra interferencias, ataques maliciosos e intrusiones.

Gestión proactiva de los sistemas de seguridad de la información

El monitoreo de la condición de los activos tiene que ver con las mejores prácticas de gestión de datos. Si bien estos sistemas agilizan los sistemas de procesamiento de alimentos, son propensos a los ataques cibernéticos. Los sistemas físicos están interconectados a través de Internet, y un ataque a ellos podría provocar paradas en toda la planta o alteraciones de las secuencias de procesos.

Las empresas con sistemas de monitoreo de condición deben explorar continuamente formas de reforzar los sistemas de seguridad de la información y popularizar las medidas para restaurar las operaciones si ocurre un ataque cibernético. Pueden gestionar de forma proactiva los sistemas de seguridad de la siguiente manera:

Restringir el acceso al sistema al personal autorizado mediante prácticas de contraseñas seguras.

Segmentación de redes físicas y virtuales para mejorar la defensa del sistema.

Uso de métodos de detección de dispositivos para mapear la visibilidad de los activos y sensores en una instalación.

Actualización del firmware e implementación de parches de seguridad regulares.

Las instalaciones de procesamiento de alimentos deben establecer y actualizar procedimientos operativos estándar para mejorar el intercambio de datos entre los empleados y las partes interesadas. Limita la fuga de información a entidades externas que podrían aprovecharla para manipularla activos en red.

Formación continua de operarios y técnicos de mantenimiento

La introducción de sistemas de monitoreo de la condición de los activos revoluciona todas las operaciones en una instalación de procesamiento de alimentos. Cambia la forma en que los operadores interactúan con las máquinas, la forma en que monitorean la calidad del producto y la forma en que los técnicos implementan medidas de mantenimiento preventivo y correctivo. Los sistemas también convierten los sistemas de procesamiento para que sean semiautónomos o totalmente autónomos, lo que significa que los empleados deben adaptarse a las nuevas prácticas, horarios y herramientas de trabajo.

A medida que aumenta el número de activos bajo monitoreo de condición, las instalaciones necesitan capacitar al personal y equiparlo con habilidades técnicas adicionales. Los programas de capacitación en procesamiento de alimentos deben adaptarse para garantizar que todos en las instalaciones sepan cómo funcionan los sistemas avanzados. Los empleados tambien deben comprender cómo funcionan los protocolos de comunicacion , las formas de administrar los datos y tambien proteger los sistemas de ataques internos y externos.

Todos los empleados deben comprender cómo interpretar los datos de los sensores y aprovecharlos para los programas internos de mejora continua. Las empresas capacitan a los empleados para informar sobre anomalías en el sistema y medidas básicas de mantenimiento para garantizar que los sensores y otro hardware funcionen bien.

Auditorías frecuentes de las instalaciones para realizar un seguimiento del rendimiento

El éxito de los programas de monitoreo de la condición de los activos depende de qué tan bien la empresa realice un seguimiento de los indicadores de desempeño e identifique nuevas oportunidades para mejorarlos. Los procesadores de alimentos deben diseñar programas de auditoría de las instalaciones para evaluar la eficacia de los sensores existentes y la calidad de los datos recopilados de forma breve y plazos más largos.

Monitoreo de condición

“La medición de parámetros específicos del equipo, observando signos de cambios significativos que podrían indicar una falla inminente”.

Cada empresa debe establecer sus indicadores de rendimiento en función de los objetivos empresariales que pretenden alcanzar, y luego comparar cómo los sistemas de monitorización de estado instalados contribuyen al éxito empresarial. Algunas preguntas a tener en cuenta podrían ser:

- ¿Están ahorrando en costos de mantenimiento?

- ¿Tienen procesos minimizados en desperdicios?

- ¿Experimentan menos paros de sus activos?

Las auditorías de instalaciones ayudan a las empresas a aumentar o reducir las intervenciones de monitoreo de condición. La empresa solo puede escalar verticalmente si se registra éxito durante la prueba piloto en la fase de implementación. La empresa se replanteará su estrategia si tiene poco o ningún éxito en su negocio.

Utilización de sistemas centralizados de gestión de datos

Los sensores de IoT trabajan en estrecha colaboración con otros sistemas de producción y mantenimiento de activos para recopilar y transmitir datos de rendimiento de los equipos. Estos sistemas adquieren diferentes conjuntos de datos, cada uno de los cuales afecta a las operaciones y al flujo de trabajo posteriores. La cantidad de datos recopilados puede ser abrumadora si la empresa no cuenta con una plataforma centralizada de gestión de datos.

El monitoreo del estado de los activos exige que los procesadores de alimentos centralicen la gestión de datos para sus instalaciones. Los equipos de producción, logística y mantenimiento deben tener acceso a información similar, de lo contrario, habrá un choque de horarios y procesos.

Las instalaciones de procesamiento de alimentos evalúan continuamente formas de mejorar la transferencia de datos entre herramientas de trabajo manuales y digitales, sensores de IoT y sistemas en la nube. Las empresas deben unificar las transferencias de datos y simplificar el análisis sin comprometer los flujos de trabajo y los estándares de calidad existentes.

Conclusión

El monitoreo de la condición de los activos cambia las reglas del juego en la industria de procesamiento de alimentos, con infinitas posibilidades para instalaciones de pequeña, mediana y gran escala. Las diferentes técnicas de monitorización del estado ayudan a las empresas a simplificar los flujos de trabajo de producción y mantenimiento, garantizando al mismo tiempo altos estándares de seguridad y las mejores calidades de producto.

Se necesita tiempo para que las instalaciones implementen y perfeccionen sus estrategias de monitoreo de condición. Las empresas deben explorar de manera proactiva oportunidades para mejorar estos programas e integrar las últimas tecnologías de monitoreo para mantener la competitividad y disfrutar de altos retornos de la inversión.

¡Forma parte de nuestra comunidad!

Suscríbete a nuestra comunidad y recibe información relevante, herramientas de gran utilidad y artículos sobre mantenimiento, confiabilidad y gestión de activos

¡Forma parte de nuestra comunidad!

Suscríbete a nuestra comunidad y recibe información relevante, herramientas de gran utilidad y artículos sobre mantenimiento, confiabilidad y gestión de activos